KỸ THUẬT CÂN HÌNH HỌC

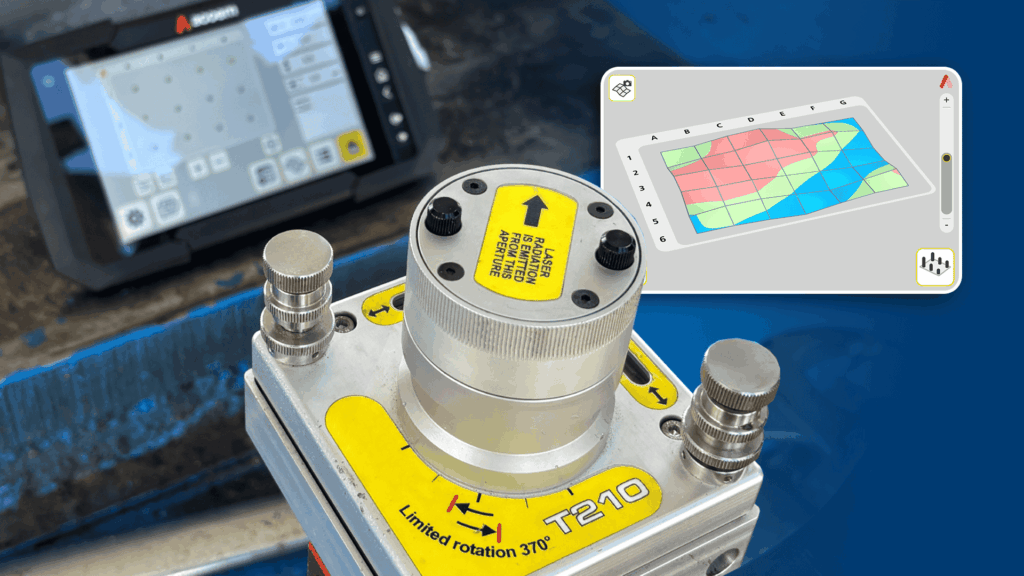

Làm Thế Nào Để Căn Chỉnh Đồng Phẳng Với Thiết Bị Laser

Làm Thế Nào Để Căn Chỉnh Đồng Phẳng Với Thiết Bị Laser

Căn chỉnh đồng phẳng bằng laser là một phương pháp hiện đại giúp tạo ra một mặt phẳng tham chiếu cực kỳ chính xác để kiểm tra độ phẳng của bề mặt. Nhờ sử dụng tia laser để tạo ra mặt phẳng hoặc đường chuẩn, kỹ thuật viên có thể nhanh chóng phát hiện các điểm cao – thấp và thực hiện điều chỉnh cần thiết để đảm bảo bề mặt đạt độ phẳng tối ưu.

Không tiếp xúc, độ chính xác cao và khả năng lặp lại tốt khiến phương pháp này trở thành lựa chọn ưu việt trong lắp đặt máy móc, kiểm tra chất lượng, và các chương trình bảo trì dự đoán (PdM) nơi độ chính xác quyết định hiệu suất vận hành.

Dưới đây là 4 bước tiêu chuẩn trong quy trình căn chỉnh đồng phẳng bằng thiết bị laser.

1. Tạo Mặt Phẳng Tham Chiếu

Bước đầu tiên của quá trình đo độ phẳng là thiết lập một mặt phẳng hoặc đường chuẩn bằng tia laser. Tùy theo hệ thống, điều này được thực hiện theo hai cách:

- Laser quay (rotating laser): Tia laser quét 360°, tạo ra một mặt phẳng tham chiếu hoàn chỉnh.

- Laser cố định (stationary laser): Tạo ra một đường chuẩn thẳng, ổn định để so sánh các điểm trên bề mặt.

Các thiết bị laser hiện đại được trang bị cảm biến nghiêng kỹ thuật số, hệ thống hiệu chuẩn tự động và cơ chế ổn định giúp duy trì độ chính xác ngay cả trong môi trường nhiều rung động, nhiệt độ cao hoặc nhiều chuyển động — những điều kiện thường gặp trong nhà máy công nghiệp.

Nhờ mặt chuẩn ổn định này, mọi phép đo tiếp theo đều đáng tin cậy và chính xác.

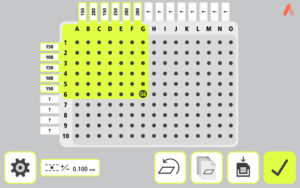

2. Đo Sai Số Tại Các Điểm Trên Bề Mặt

Tiếp theo, cảm biến hoặc bộ thu laser được đặt tại nhiều điểm trên bề mặt cần kiểm tra. Thiết bị sẽ ghi lại độ cao của tia laser tại từng vị trí, thể hiện điểm đó nằm cao hơn, thấp hơn, hoặc đúng trên mặt phẳng chuẩn.

Kỹ thuật viên tiến hành ghi nhận dữ liệu theo dạng lưới (grid), từ đó tạo ra bản đồ chi tiết của toàn bộ bề mặt. Các hệ thống tiên tiến ngày nay có thể thu thập hàng nghìn điểm đo trong vài giây, đảm bảo tốc độ và tính chính xác cao.

Nhờ các phép đo này, mọi sai lệch nhỏ đều được phát hiện — điều rất quan trọng trong lắp đặt máy móc lớn, nơi độ phẳng kém có thể gây lệch tải, rung động và hư hỏng sớm.

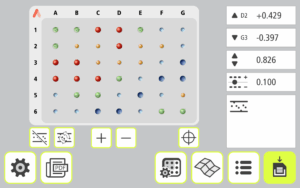

3. Xác Định Độ Phẳng

Dữ liệu thu thập được so sánh với mặt phẳng laser để tính toán độ phẳng tổng thể. Các sai số sẽ chỉ ra những điểm cao và thấp, từ đó đánh giá được mức độ đồng phẳng của toàn bộ bề mặt.

Phần mềm phân tích tích hợp sẽ xử lý dữ liệu, áp dụng thuật toán để đưa ra:

- Giá trị sai lệch lớn nhất

- Biểu đồ độ phẳng

- Báo cáo theo tiêu chuẩn ISO/ANSI (nếu cần)

Nhờ đó, kỹ thuật viên có căn cứ rõ ràng để tiến hành điều chỉnh, đảm bảo bề mặt đạt đúng yêu cầu kỹ thuật và tiêu chuẩn ngành.

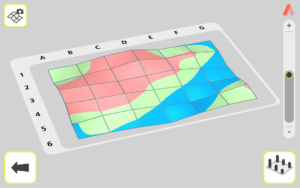

4. Trực Quan Hóa Kết Quả

Cuối cùng, phần mềm chuyên dụng chuyển dữ liệu đo thành dạng bảng, đồ thị, hoặc bản đồ 3D. Các vùng cao – thấp được tô màu rõ ràng giúp kỹ thuật viên dễ dàng xác định khu vực cần mài, đắp shim hoặc gia công lại.

Nhiều hệ thống còn hỗ trợ báo cáo qua cloud, cho phép chia sẻ với đội ngũ kỹ thuật hoặc quản lý từ xa.

Nhờ trực quan hóa rõ ràng, quá trình ra quyết định trở nên nhanh hơn, giảm thời gian dừng máy và hạn chế tối đa sai sót.

Ứng Dụng Của Công Nghệ Đo Laser Flatness

Công nghệ đo độ phẳng bằng laser được ứng dụng rộng rãi trong:

- Kiểm tra bệ máy, nền máy khi lắp đặt thiết bị công nghiệp

- Đo độ phẳng mặt bích, mặt tiện, các chi tiết lớn

- Căn chỉnh và đặt ray, đường trượt, bàn máy CNC

- Lắp ráp kết cấu lớn trong ngành điện, đóng tàu, thép, hàng không

Trong những ngành này, độ phẳng là yếu tố quan trọng ảnh hưởng đến hiệu suất truyền động, độ ổn định và độ bền của toàn bộ hệ thống.

Vì Sao Đo Độ Phẳng Bằng Laser Quan Trọng?

Công nghệ này được đánh giá cao vì:

- Nhanh: Kiểm tra diện tích lớn trong thời gian ngắn

- Chính xác: Phát hiện sai số rất nhỏ

- Lặp lại: Dễ dàng kiểm tra lại để xác minh kết quả

Duy trì độ phẳng chính xác giúp ngăn ngừa lệch tâm, mài mòn không đều, rung động và giảm hiệu suất — những nguyên nhân hàng đầu gây hư hỏng máy móc. Khi kết hợp với phân tích rung động và căn chỉnh trục bằng laser, doanh nghiệp sẽ sở hữu bộ giải pháp hoàn chỉnh cho bảo trì dự đoán và quản lý tình trạng máy.

Kết Luận

Căn chỉnh đồng phẳng bằng thiết bị laser là một trong những kỹ thuật quan trọng nhất trong lắp đặt và bảo trì máy móc. Nhờ vào tốc độ, độ chính xác và khả năng lặp lại vượt trội, phương pháp này không chỉ giúp máy vận hành trơn tru mà còn kéo dài tuổi thọ thiết bị, giảm chi phí sửa chữa và nâng cao hiệu suất toàn hệ thống.

Nói một cách đơn giản: Đo laser flatness giúp nhà máy tiết kiệm thời gian, tiết kiệm chi phí và – quan trọng nhất – bảo vệ máy móc.