BẢO TRÌ DỰ ĐOÁN

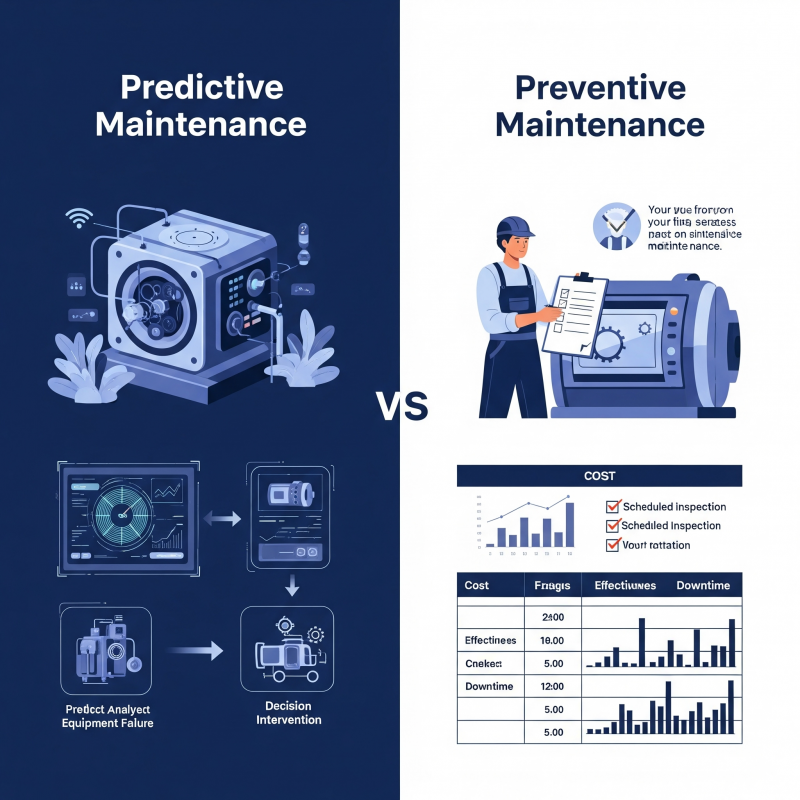

So sánh Predictive và Preventive Maintenance: Hai Phương Pháp Bảo Trì Hiện Đại

Giới thiệu

Trong thời đại công nghiệp 4.0, việc bảo trì thiết bị đóng vai trò then chốt trong việc đảm bảo hiệu quả sản xuất và giảm thiểu chi phí vận hành. Hai phương pháp bảo trì được ứng dụng rộng rãi hiện nay là Predictive Maintenance (Bảo trì dự đoán) và Preventive Maintenance (Bảo trì phòng ngừa). Mỗi phương pháp đều có những ưu điểm và hạn chế riêng, phù hợp với các hoàn cảnh và yêu cầu khác nhau.

Predictive Maintenance (Bảo trì dự đoán)

Định nghĩa

Predictive Maintenance là phương pháp bảo trì dựa trên việc theo dõi liên tục tình trạng thiết bị thông qua các cảm biến và công nghệ giám sát. Phương pháp này sử dụng dữ liệu thời gian thực để dự đoán khi nào thiết bị có thể gặp sự cố, từ đó lập kế hoạch bảo trì phù hợp.

Đặc điểm chính

- Giám sát liên tục: Sử dụng cảm biến IoT, phần mềm phân tích để thu thập dữ liệu 24/7

- Phân tích dữ liệu: Áp dụng trí tuệ nhân tạo (AI), máy học (Machine Learning) để phân tích xu hướng

- Bảo trì theo nhu cầu: Chỉ thực hiện bảo trì khi thực sự cần thiết

- Dự đoán chính xác: Có thể xác định thời điểm cụ thể cần can thiệp

Ưu điểm

- Giảm thời gian ngừng hoạt động: Tránh được những sự cố đột xuất

- Tối ưu chi phí: Chỉ bảo trì khi cần thiết, tiết kiệm vật tư và nhân lực

- Tăng tuổi thọ thiết bị: Bảo trì đúng thời điểm giúp thiết bị hoạt động hiệu quả hơn

- Cải thiện an toàn: Phát hiện sớm các nguy cơ tiềm ẩn

Hạn chế

- Chi phí đầu tư ban đầu cao: Cần đầu tư vào hệ thống cảm biến, phần mềm

- Yêu cầu chuyên môn cao: Cần nhân viên am hiểu công nghệ và phân tích dữ liệu

- Phụ thuộc vào dữ liệu: Hiệu quả phụ thuộc vào chất lượng và độ chính xác của dữ liệu

- Thời gian triển khai dài: Cần thời gian để thu thập đủ dữ liệu lịch sử

Preventive Maintenance (Bảo trì phòng ngừa)

Định nghĩa

Preventive Maintenance là phương pháp bảo trì theo lịch trình định kỳ, dựa trên thời gian hoặc số giờ vận hành của thiết bị. Mục tiêu là ngăn ngừa sự cố bằng cách thay thế hoặc bảo dưỡng thiết bị trước khi chúng hỏng hóc.

Đặc điểm chính

- Lịch trình cố định: Bảo trì theo kế hoạch được lập sẵn

- Dựa trên thời gian: Thực hiện sau một khoảng thời gian nhất định

- Chuẩn hóa quy trình: Các bước bảo trì được tiêu chuẩn hóa

- Dễ quản lý: Có thể lập kế hoạch nhân lực và vật tư trước

Ưu điểm

- Đơn giản triển khai: Không cần đầu tư nhiều vào công nghệ phức tạp

- Chi phí khởi động thấp: Chỉ cần lập lịch trình và đào tạo nhân viên

- Dễ quản lý: Có thể dự đoán trước workload và nguồn lực cần thiết

- Giảm rủi ro sự cố: Thay thế thiết bị trước khi hết tuổi thọ

Hạn chế

- Lãng phí tài nguyên: Có thể thay thế thiết bị còn hoạt động tốt

- Chi phí cao: Thay thế định kỳ tăng chi phí vật tư

- Ngừng hoạt động không cần thiết: Dừng sản xuất để bảo trì dù thiết bị vẫn tốt

- Không linh hoạt: Khó điều chỉnh theo tình trạng thực tế của thiết bị

So sánh chi tiết

| Tiêu chí | Predictive Maintenance | Preventive Maintenance |

| Chi phí đầu tư | Cao (cảm biến, phần mềm, đào tạo) | Thấp (chỉ cần lập kế hoạch) |

| Chi phí vận hành | Thấp (bảo trì khi cần) | Cao (bảo trì định kỳ) |

| Độ phức tạp | Cao (cần chuyên gia IT, kỹ sư dữ liệu) | Thấp (nhân viên bảo trì thông thường) |

| Thời gian ngừng máy | Tối thiểu (có kế hoạch trước) | Định kỳ (theo lịch trình) |

| Độ chính xác | Cao (dựa trên dữ liệu thực tế) | Trung bình (dựa trên ước tính) |

| Tính linh hoạt | Cao (điều chỉnh theo thực tế) | Thấp (theo lịch cố định) |

| ROI | Cao trong dài hạn | Trung bình |

| Phù hợp với | Thiết bị quan trọng, phức tạp | Thiết bị đơn giản, ít quan trọng |

Thiết bị và công cụ phục vụ từng loại bảo trì

Thiết bị cho Predictive Maintenance

Cảm biến và thiết bị giám sát

Cảm biến rung động (Vibration Sensors)

- Accelerometer: Đo gia tốc rung động của máy móc

- Velocity Sensor: Đo vận tốc rung động, phát hiện mất cân bằng

- Displacement Sensor: Đo độ dịch chuyển, phát hiện lỏng lẻo các bộ phận

- Ứng dụng: Động cơ, máy bơm, quạt gió, máy nén khí

Cảm biến nhiệt độ (Temperature Sensors)

- Thermocouples: Đo nhiệt độ trong môi trường khắc nghiệt

- RTD (Resistance Temperature Detector): Đo nhiệt độ chính xác cao

- Camera nhiệt (Thermal Camera): Quét nhiệt độ bề mặt, phát hiện điểm nóng

- Ứng dụng: Động cơ điện, máy biến áp, bearing, thiết bị điện

Cảm biến âm thanh (Acoustic Sensors)

- Microphone công nghiệp: Thu âm thanh bất thường

- Ultrasonic Detector: Phát hiện rò rỉ khí, dầu

- Sound Level Meter: Đo mức độ ồn

- ACOEM: Cung cấp hệ thống giám sát âm thanh và rung động chuyên nghiệp

- Ứng dụng: Máy nén khí, hệ thống thủy lực, van khí

Cảm biến dòng điện và điện áp

- Current Clamp Meter: Đo dòng điện không tiếp xúc

- Power Quality Analyzer: Phân tích chất lượng điện

- Motor Current Signature Analysis (MCSA): Phân tích dòng điện động cơ

- Ứng dụng: Động cơ điện, máy biến áp, thiết bị điện tử

Cảm biến dầu và chất lỏng

- Oil Analysis Sensor: Phân tích chất lượng dầu nhờn

- Particle Counter: Đếm hạt kim loại trong dầu

- Moisture Sensor: Đo độ ẩm trong dầu

- Ứng dụng: Hộp số, động cơ diesel, hệ thống thủy lực

Thiết bị thu thập và truyền dữ liệu

Gateway IoT và Bộ thu thập dữ liệu

- Gateway công nghiệp: Thiết bị kết nối với nhiều cổng giao tiếp

- Bộ thu thập dữ liệu từ xa: Kết nối qua Ethernet hoặc WiFi

- Hệ thống điều khiển tích hợp: Thu thập và xử lý dữ liệu thời gian thực

- Gateway IoT công nghiệp: Chuyển đổi giao thức và truyền dữ liệu

Máy tính công nghiệp và Edge Device

- Edge Gateway: Xử lý dữ liệu tại chỗ

- Máy tính nhỏ gọn: Phù hợp cho không gian hạn chế

- Máy tính đơn board: Giải pháp tiết kiệm cho IoT

- Bộ xử lý AI chuyên dụng: Xử lý trí tuệ nhân tạo tại thiết bị

Thiết bị truyền thông không dây

- LoRaWAN Gateway: Truyền dữ liệu tầm xa, tiết kiệm năng lượng

- Bộ điều phối Zigbee: Mạng cảm biến không dây trong nhà máy

- WiFi Access Point công nghiệp: Kết nối tốc độ cao cho nhiều thiết bị

- Router 4G/5G công nghiệp: Kết nối internet ổn định và bảo mật

Màn hình và thiết bị hiển thị

- HMI (Human Machine Interface): Hiển thị trạng thái thiết bị trực tiếp

- Industrial Panel PC: Màn hình cảm ứng chịu được môi trường khắc nghiệt

- LED Display Matrix: Hiển thị cảnh báo và thông số quan trọng

- Tablet công nghiệp: Thiết bị di động cho nhân viên bảo trì

Thiết bị cho Preventive Maintenance

Công cụ kiểm tra và đo lường

Thiết bị đo rung động cầm tay

- Máy đo rung động di động: Kiểm tra định kỳ bearing, motor

- Stethoscope cơ khí: Nghe âm thanh bất thường của máy móc

- Máy cân bằng động: Kiểm tra và điều chỉnh cân bằng rotor

Thiết bị đo nhiệt độ

- Súng đo nhiệt độ hồng ngoại: Kiểm tra nhanh nhiệt độ bề mặt

- Đồng hồ đo nhiệt độ tiếp xúc: Đo nhiệt độ chính xác

- Giấy đo nhiệt độ: Kiểm tra nhiệt độ tạm thời

Dụng cụ bôi trôn và thay dầu

- Máy bơm mỡ: Bôi trôn bearing và khớp nối

- Máy hút dầu: Thay dầu động cơ, hộp số

- Bộ lọc dầu di động: Làm sạch dầu thủy lực

Thiết bị kiểm tra chuyên dụng

- Máy đo độ cứng kim loại: Kiểm tra độ cứng vật liệu theo chuẩn Brinell/Rockwell

- Máy kiểm tra độ căng dây đai: Đảm bảo lực căng phù hợp

- Đồng hồ so: Đo độ lệch tâm và độ phẳng

- Máy đo độ nhám bề mặt: Kiểm tra chất lượng gia công

Thiết bị kiểm tra chất lượng dầu nhờn

- Bộ test kit dầu: Kiểm tra độ pH, độ nhớt dầu nhờn

- Máy đo độ nhớt: Đo độ sệt của dầu thủy lực

- Kính hiển vi kim loại: Quan sát hạt kim loại trong dầu

- Máy ly tâm: Tách tạp chất trong mẫu dầu

Thiết bị kiểm tra điện

- Đồng hồ vạn năng: Đo điện áp, dòng điện, điện trở

- Máy đo cách điện: Kiểm tra cách điện motor, cáp điện

- Máy đo tiếp địa: Kiểm tra hệ thống tiếp địa an toàn

Thiết bị an toàn và bảo vệ

- Máy đo khí độc: Kiểm tra an toàn trước khi bảo trì

- Máy đo phóng xạ: Kiểm tra thiết bị có nguồn phóng xạ

- Thiết bị khóa an toàn: Khóa nguồn điện và khí nén khi bảo trì

- Giày cách điện và găng tay: Bảo vệ khi làm việc với điện

Công cụ bảo trì cơ khí

Dụng cụ cơ khí cơ bản

- Bộ cờ lê các loại: Vặn các bu lông, đai ốc

- Cảo bearing: Tháo lắp bearing

- Máy ép thủy lực: Lắp đặt bearing, bushing

- Súng bắn bu lông: Siết chặt bu lông với moment chính xác

Thiết bị làm sạch

- Máy rửa áp lực cao: Làm sạch thiết bị

- Bể rửa siêu âm: Làm sạch linh kiện nhỏ

- Máy thổi khí nén: Thổi bụi bẩn

Thiết bị nâng hạ và di chuyển

- Kích thủy lực: Nâng thiết bị nặng

- Palang xích: Di chuyển thiết bị trong không gian hẹp

- Xe nâng tay: Vận chuyển linh kiện thay thế

- Cần trục di động: Lắp đặt thiết bị lớn

Máy móc gia công và sửa chữa tại chỗ

- Máy khoan từ tính: Khoan lỗ trên kim loại dày

- Máy cắt plasma: Cắt kim loại nhanh chóng

- Máy hàn di động: Hàn sửa chữa khung máy

- Máy mài góc: Làm sạch và gia công bề mặt

- Máy tiện mini: Gia công trục và các chi tiết nhỏ

Dụng cụ đo lường chính밀

- Panme (micrometer): Đo kích thước chính xác đến 0.01mm

- Thước cặp điện tử: Đo nhanh với độ chính xác cao

- Đồng hồ so chân từ: Kiểm tra độ đồng tâm

- Bộ căn lá: Đo khe hở giữa các bộ phận

- Thước đo góc: Kiểm tra góc lắp đặt

Phần mềm quản lý cơ bản

- Excel với Macro: Lập lịch bảo trì đơn giản

- CMMS cơ bản: Maximo Anywhere, UpKeep Mobile

- Ứng dụng checklist: Tạo danh sách kiểm tra trên tablet

Khi nào nên áp dụng từng phương pháp?

Predictive Maintenance phù hợp khi:

- Thiết bị có giá trị cao và quan trọng cho quy trình sản xuất

- Chi phí ngừng hoạt động rất lớn

- Có đầu tư ngân sách cho công nghệ

- Đội ngũ kỹ thuật có trình độ cao

- Môi trường hoạt động thay đổi nhiều

Preventive Maintenance phù hợp khi:

- Thiết bị đơn giản, không phức tạp

- Chi phí ngừng hoạt động chấp nhận được

- Ngân sách hạn chế cho đầu tư công nghệ

- Nhân lực kỹ thuật cơ bản

- Môi trường hoạt động ổn định

Xu hướng phát triển

Hiện tại, nhiều doanh nghiệp đang áp dụng phương pháp kết hợp (Hybrid Approach), sử dụng Predictive Maintenance cho thiết bị quan trọng và Preventive Maintenance cho thiết bị phụ trợ. Xu hướng này giúp tối ưu hóa chi phí và hiệu quả bảo trì.

Công nghệ Digital Twin và Edge Computing đang làm cho Predictive Maintenance trở nên dễ tiếp cận hơn, giảm chi phí đầu tư và nâng cao độ chính xác dự đoán.

Kết luận

Cả Predictive và Preventive Maintenance đều có vai trò quan trọng trong chiến lược bảo trì hiện đại. Lựa chọn phương pháp phù hợp phụ thuộc vào nhiều yếu tố như tính chất thiết bị, ngân sách, năng lực kỹ thuật và mục tiêu kinh doanh của doanh nghiệp.

Để đạt hiệu quả tối ưu, doanh nghiệp nên:

- Đánh giá kỹ lưỡng đặc điểm từng loại thiết bị

- Phân tích chi phí-lợi ích của từng phương pháp

- Xây dựng lộ trình triển khai phù hợp

- Đầu tư vào đào tạo nhân lực

- Theo dõi và đánh giá hiệu quả thường xuyên

Trong tương lai, với sự phát triển của IoT, AI và Big Data, Predictive Maintenance sẽ ngày càng phổ biến và dễ tiếp cận hơn, mở ra nhiều cơ hội cải thiện hiệu quả vận hành cho các doanh nghiệp Việt Nam.